Nettoyage automatique

Quel matériau séparez-vous ?

Huile végétale

Essence

Huile

Bains de rinçage

Pudding

Sirop

Emulsions réfrigérantes

Huile de refroidissement

Jus de sucre

Confiture

Yoghourt

Ketchup

Préparation pour nourrissons

Les documents ci-dessus ne sont que des exemples choisis ; il est toujours important de consulter pour un cas spécifique.

Nous écrire

Vous avez une question ou vous êtes intéressé par une offre sans engagement ?

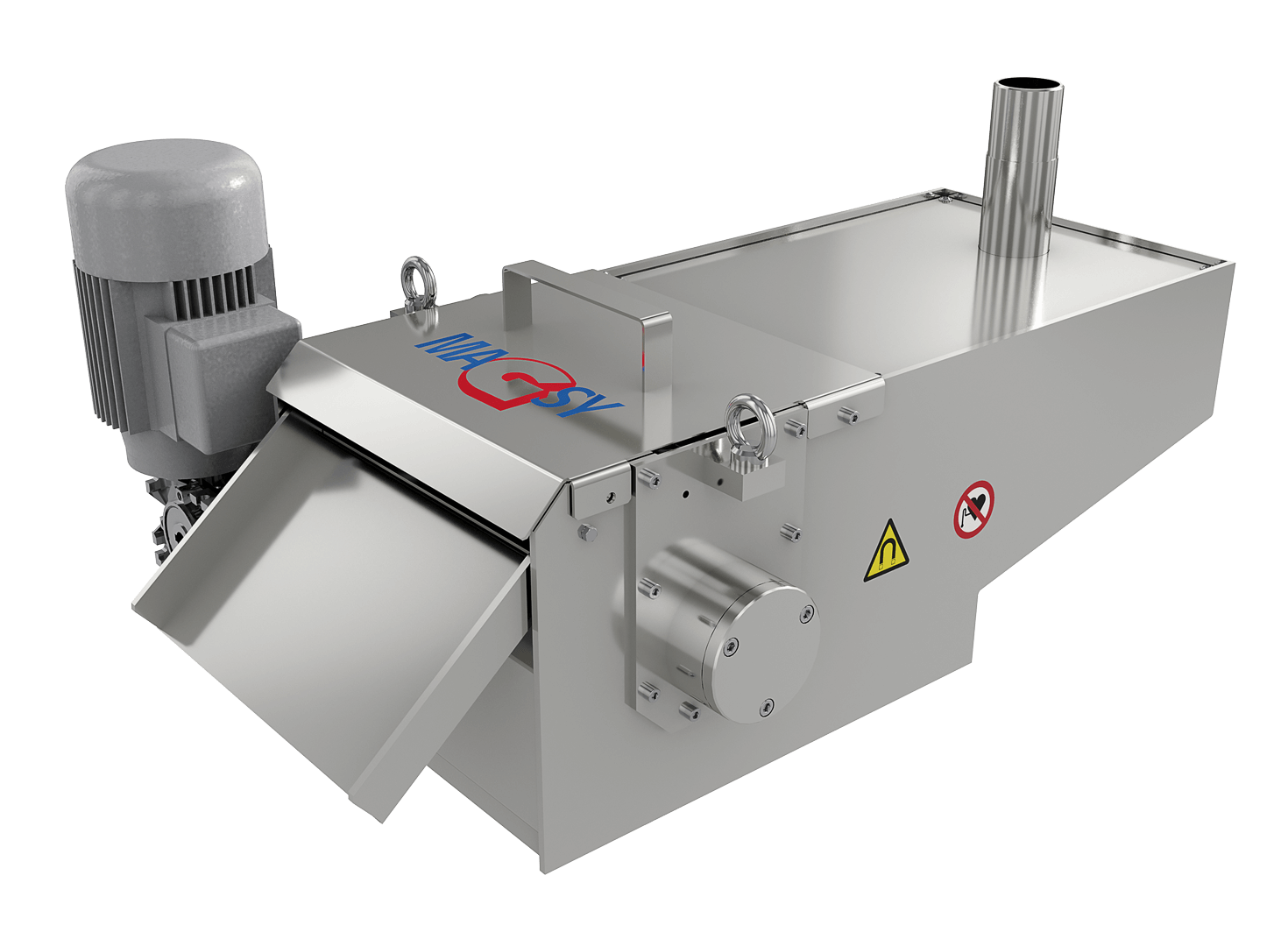

Cuve de séparation magnétique

À quoi sert le séparateur ?

-

- Séparation des impuretés métalliques, même dans les liquides fortement contaminés.

- Possibilité de séparer de grandes quantités de particules métalliques.

- Installation facile et variabilité des systèmes magnétiques.

- Solution automatisée sans opérateur.

Conception et principe de nettoyage du séparateur

Pièces importantes du séparateur

Puissants aimants en néodyme

La cuve contient de puissants aimants en néodyme qui capturent efficacement les impuretés ferromagnétiques des liquides et permettent la séparation de grandes quantités d'impuretés métalliques.Récipient en acier inoxydable

Le conteneur en acier inoxydable durable garantit une longue durée de vie et convient également aux applications alimentaires et pharmaceutiques.Manipulation et nettoyage faciles

La conception de la cuve permet un démontage et un nettoyage rapides, ce qui réduit les temps d'arrêt et facilite la maintenance.Nous écrire

Vous avez une question ou vous êtes intéressé par une offre sans engagement ?

Série de modèles

Pourquoi Magsy

Propre hall de production

23 ans de présence sur le marché

Premier fabricant de séparateurs en Europe

Équipe de service 24 heures

Plus de 50 000 séparateurs produits

Certificats ISO 9001

Comment emballer et expédier les séparateurs magnétiques?

Comment fonctionne la coopération ?

Description du produit

La cuve de séparation vous permettra de prolonger sensiblement la durée de vie du fluide séparé (eau, huile, émulsion, etc.) et d’améliorer la qualité des processus de production qui se déroulent en aval de la cuve (vous pourrez ainsi par exemple réduire les frais de ponçage des outils d’usinage).

La cuve de séparation magnétique est souvent recommandée pour servir d’équipement de séparation secondaire venant compléter des séparateurs à débit automatiques.

Domaines d’utilisation dans un atelier industriel: ...